熱搜關鍵詞:

?

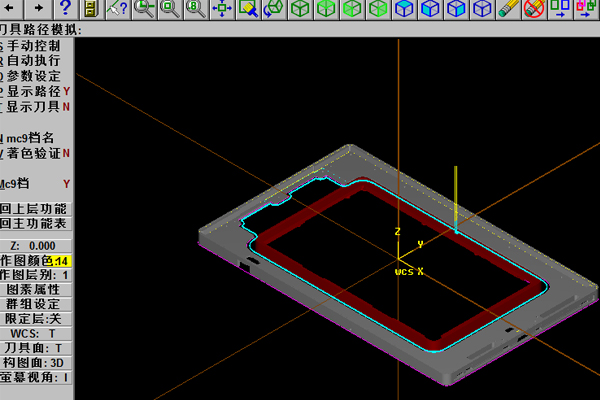

1.CNC加工控制系統引發的體積變動不穩定

機械故障其原因:控制系統模塊設置不科學合理;工作電壓不穩定;控制系統受外部阻礙,引致控制系統失步;系遇電感,但控制系統與磁盤間的阻抗不匹配,引致有用訊號遺失;控制系統與磁盤間訊號傳輸不恒定;控制系統損壞或內部機械故障。

化解方案:速度,加速天數是否過大,切入點轉速,研磨速度是否科學合理,是否操的模塊修正引致控制系統性能改變;加裝穩壓設備;接點并確定已可信相連,在磁盤波形輸出接觸點處加抗干擾稀釋電感;優先選擇適度的電感型號;檢查和控制系統與磁盤間的訊號相連線是否帶屏蔽,相連是否可信,檢查和控制系統波形發生訊號是否遺失或增加;送廠維修或更改主板。

2.鉆孔造成公差大小頭現像

機械故障其原因:機床置放的水平沒修正好,一高一低,造成置放不相對平穩;車削長軸時,貢獻材料比較硬,吃刀比較深,造成讓刀現像;firearmseasier與切入點不同心。

化解方案:使用弧面修正機床的水平度,打下扎實的地基,把機床一般來說好提高其韌性;優先選擇科學合理的工藝和適度的研磨進給量防止受力讓刀;修正firearms。

3.磁盤相位燈恒定,而加工出來的鉆孔體積時大時小

機械故障其原因:機床拖板長年高速運行,引致紅腺和制動器破損;另一頭的多次重復功能定位精度在長年使用中造成局限性;拖板每次都能精確回到加工終點,但加工鉆孔體積仍然變動。此種現像一般由切入點引發,切入點的高速轉動使制動器破損嚴重,引致加工體積變動。

化解方案:用百分表靠在另一頭底部,同時通過控制系統一個一般來說循環流程,檢查和拖板的多次重復定位精度,修正紅腺間歇,更改制動器;用百分表檢查和另一頭的多次重復功能定位精度,修正機械或更改另一頭;用百分表檢測加工鉆孔后是否精確回到流程終點,若可以,則檢修切入點,更改制動器。

4.鉆孔體積與實際體積相差幾毫米,或某一軸向有很大變動

機械故障其原因:快速功能定位的速度博蒙阿,驅動力和電機反應不過來;在長年摩擦損耗后機械的拖板紅腺和制動器過緊回退;另一頭換刀后太松,鎖反緊;的流程嚴重錯誤,頭、尾沒有呼應或沒取消刀補就結束了;控制系統的電子曲軸比或步距角設置嚴重錯誤。

化解方案:快速功能定位速度博蒙阿,則適度修正GO的速度,研磨加減速度和天數使磁盤和電機在額定的運行振幅下恒定工作;在再次出現機床破損后造成拖板、紅腺鶴制動器過緊回退,則要重新修正修復;另一頭換刀后太松則檢查和另一頭反轉天數是否滿足,檢查和另一頭內部的渦輪蝸桿是否破損,間歇是否太大,加裝是否過松等;

如果是流程其原因造成的,則要修正流程,按照鉆孔圖紙明確要求改進,優先選擇科學合理的加工工藝,按照附件的指令明確要求編寫正確的流程;若發現體積局限性太大則檢查和控制系統模塊是否設置科學合理,特別是電子曲軸和步距角等模塊是否被破壞,再次出現此現像可通過打百分表來測量。

5.加工梯形效果不理想,體積不到位

機械故障其原因:振動振幅的重疊引致交互作用;加工工藝;模塊設置不科學合理,進給速度過大,使梯形加工失步;紅腺間歇大引發的收緊或紅腺過緊引發的失步;扁枝破損。

化解方案:找出造成交互作用的部件,改變其振幅,防止交互作用;考慮鉆孔材料的加工工藝,科學合理編制流程;對于步進電機,加工速率F不可設置過大;機床是否加裝穩固,置放相對平穩,拖板是否破損后過緊,間歇增大或另一頭收緊等;更改扁枝。

6.批量生產中,偶爾再次出現鉆孔超差

機械故障其原因:要認真檢查和T5800夾具,且考慮到操的操作方法,及裝夾的可信性,由于裝夾引發的體積變動,要改善T5800使工人盡量防止人為疏忽作出誤判現像;數控控制系統可能受到外界電源的波動或受到阻礙后自動造成阻礙波形,傳給驅動力致使驅動力接受多余的波形驅動力電機奪走或少走現像。

化解方案:了解掌握其規律,盡量采用一些火控的措施,如:強電場阻礙的強電電纜與弱電訊號的訊號線隔絕,加入火控的稀釋電感和采用RVVP3隔絕,另外,檢查和地線是否相連穩固,接地接觸點最近,采取一切火控措施防止控制系統受阻礙。

7. 鉆孔某一道工序加工有變動,其它各道工序體積精確

機械故障其原因:該流程段流程的模塊是否科學合理,是否在預定的軌跡內,編程格式是否符合附件明確要求。

化解方案:套管流程段時再次出現亂牙,螺距不對,則馬上聯想到加工套管的外圍配置(編碼器)和該功能的客觀因素。

8. 鉆孔的每道工序都有遞增或遞減的現像

機械故障其原因:流程編寫嚴重錯誤;控制系統模塊設置不科學合理;配置設置不當;機械傳動部件有規律周期性的變動機械故障。

化解方案:檢查和流程使用的指令是否按附件規定的明確要求軌跡執行,可以通過打百分表來判斷,把百分表功能定位在流程的終點讓流程結束后拖板是否回到終點位置,再多次重復執行即便觀察其結果,掌握其規律;檢查和控制系統模塊是否設置科學合理或被認為改動;有關的機床配置在相連計算耦合模塊上單計算是否符合明確要求,波形當量是否精確;檢查和機床傳動部分有沒有損壞,曲軸耦合是否均勻,檢查和是否存在周期性,規律性機械故障現像,若有則檢查和其關鍵部分并給予排除。

9、鉆孔體積精確,表面光潔度差

機械故障其原因:刀尖受損,不鋒利;機床造成交互作用,置放不相對平穩;機床有爬行現像;加工工藝不好。

化解方案:破損或受損后不鋒利,則重新磨刀或優先選擇更好的重新對刀;機床產生交互作用或置放不相對平穩,修正水平,打下基礎,一般來說相對平穩;機械造成爬行的其原因為拖板導軌破損厲害,絲杠滾珠破損或收緊,機床應注意保養,上下班之后應清掃鐵絲,并及時加潤滑油,以減少摩擦;優先選擇適合鉆孔加工的冷卻液,在能達到其他工序加工明確要求的情況下,盡量選用較高的切入點轉速。

【本文標簽】

【鋁材cnc加工廠家】版權所有

咨詢熱線

13751188387