熱搜關鍵詞:

曾在增容某刨模機時,需要加進1根較大的輪緣對其加裝精度展開檢驗、標定,該輪緣結(jié)構(gòu)如圖1所示。因當時公司沒有大型滾珠軸承,故該輪緣為叢蘚科扭口蘚加工,但在加工后其拱頂度超出了設計明確要求的0.1mm,達到了0.35mm,TNUMBERG25Mi基層單位雖然想盡辦法經(jīng)過幾次返廠,仍未達到雙色明確要求。雖然急需該輪緣增容新制刨模機,故筆者就該輪緣拱頂度超差的其原因作了認真的分析總結(jié),摸索出了具體的復原方法,并到加工基層單位展開了指導,而因輪緣一次復原成功。考慮到在業(yè)內(nèi)還會有類似情況的出現(xiàn),現(xiàn)將研磨該類輪緣拱頂度超差的其原因及合理的加工方式詳述如下,以杜絕該類問題的出現(xiàn)。

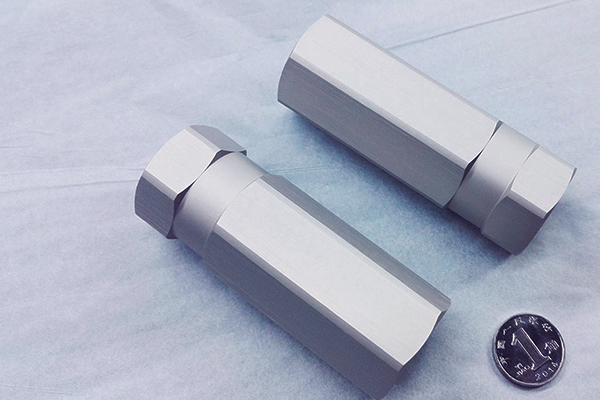

圖1輪緣

輪緣加工步驟

由圖1可知,該輪緣由1根鋼管、4個球體和2個軸頭Canillac而成。加工該輪緣操作過程:①在鏜床邊按照其鋼管另一端的方型標定后將該端的軸頭鉆中心孔。②在滾珠軸承上夾持無中心孔端的鋼管方型,并用firearms上的頂級壓制住其中心孔,粗車輪緣方型,并分別在鋼管的近firearms端和卡盤端的方型上精車另一端用來安裝中心架的一段。③在近firearms端的鋼管方型上加裝中心架并標定后,退回firearms及頂級,研磨軸頭中心孔至雙色體積。④將其調(diào)頭并架上中心架研磨另另一端軸頭的中心孔至雙色明確要求體積。⑤在滾珠軸承切入點孔和firearms中皆加裝頂級,將輪緣兩端軸頭的中心孔分別用滾珠軸承切入點孔中的頂級及firearms上的頂級壓制住,研磨鋼管方型。如圖2所示。

圖2前、后頂級校對示意

注意在近卡盤端的輪緣球體前部上先焊接1個或2個與卡盤夾爪卡夾的卡板,研磨時,此卡板卡在夾爪前部即可,以確保研磨操作過程中輪緣能與卡盤同步轉(zhuǎn)動。

拱頂度數(shù)值造成的其原因與化解舉措

(1)研磨操作過程中的高速轉(zhuǎn)動引致的輪緣卷曲而引致的拱頂度數(shù)值與化解舉措。雖然該輪緣是由1根鋼管、4個球體和2個軸頭Canillac而成,鋼管的直線度數(shù)值和2個軸頭與鋼管及球體的固定式度數(shù)值是必定存有的,因而輪緣在研磨操作過程中會存有動不平衡現(xiàn)象,從而輪緣在研磨操作過程中必定會雖然偏載轉(zhuǎn)動而造成高速轉(zhuǎn)動。根據(jù)高速轉(zhuǎn)動公式:F=mv2/r(m代表者偏載部份的質(zhì)量,基層單位:kg;v代表者偏載重量心圓周運動的線速度,基層單位:m/s;r代表者偏載重量心的離心運動半徑,基層單位:m)可求出研磨操作過程中高速轉(zhuǎn)動的大小,m是依據(jù)鋼管的卷曲狀況,要在滾珠軸承上研磨其至圓狀態(tài)后而出現(xiàn)的厚半部份與薄半部份的質(zhì)量差,可以利用繪圖軟件快速求出其近似值。當高速轉(zhuǎn)動能夠使輪緣在研磨操作過程中出現(xiàn)卷曲時,研磨后的輪緣就存有拱頂度數(shù)值。

因而,要選用直線度較好且壁厚均勻的鋼管,并盡量確保鋼管、球體和軸頭的固定式度,鉚接部位最好采取過渡配合的方式;另外,還要掌控鉆孔的研磨轉(zhuǎn)速,以掌控其高速轉(zhuǎn)動,不能使鉆孔在研磨操作過程中出現(xiàn)形變。

(2)研磨操作過程中的熱形變引致輪緣卷曲而引致的拱頂度數(shù)值與化解舉措。在研磨操作過程中假如轉(zhuǎn)速較高、吃刀深度較大、研磨刃不夠鋒利及冷卻效果不好,都將引致被加鉆孔造成較高的研磨熱,鉆孔必定會因受熱而伸長。鋼材的熱膨脹系數(shù)約為11.7×10-6/℃,該鉆孔在加工操作過程中假如環(huán)境溫度增加20℃,鉆孔便增長約0.936mm,這會增加鉆孔在研磨操作過程中的粒度形變量,進一步使其研磨后的拱頂度數(shù)值加劇。雖然早晚天氣環(huán)境溫度的差異,溫差在10℃左右非恒溫室是難以消除的,即鉆孔伸縮約0.468mm也是難以避免的。

因而,研磨時要選用足夠的冷卻液,適當?shù)难心?shù),掌控鉆孔的研磨環(huán)境溫度。用環(huán)境溫度感應器及時檢驗鉆孔環(huán)境溫度,做好調(diào)整掌控。雖然是在非恒溫室研磨該件,為減小其拱頂度數(shù)值,其伸縮量要選用彈性頂級展開補償。

(3)設計減震差而引致的輪緣拱頂度數(shù)值與化解舉措。假如鉆孔減震不足以消除雖然自重引起的下垂所引致的卷曲,鉆孔的研磨拱頂度也是難以確保的。要對其結(jié)構(gòu)展開加固或改用合適的鋼管,增大其剛性直至滿足明確要求。否則,該鉆孔也難以用作檢驗。

(4)研磨操作過程中的前、后頂級中心線與機床橫向護木的相連接度數(shù)值而引致的拱頂度數(shù)值與化解舉措。假如前、后頂級的中心線與機床橫向護木在水平方向上存有相連接度數(shù)值,會使鉆孔在研磨方型后出現(xiàn)倒(正)錐的問題,即大小頭現(xiàn)象。假如firearms上的頂級(后頂級)比切入點孔中的頂級(前頂級)靠近車刀,研磨后的鉆孔方型為正錐;反之亦反。假如前、后頂級的中心線與機床橫向護木在垂直方向上存有相連接度數(shù)值,會使鉆孔在研磨方型后出現(xiàn)"馬鞍"現(xiàn)象。

因而,研磨前要將前、后頂級展開固定式度標定,可以采取圖2用標定套的方式展開。現(xiàn)將標定套扣在前頂級上,搖firearms輪緣使后頂級慢慢插入標定套孔中,根據(jù)其方型與標定套內(nèi)孔的接觸狀態(tài)對firearms展開調(diào)整,直至后頂級上下左右與標定套內(nèi)孔均勻接觸為止。

(5)研磨操作過程中的前、后頂級與軸頭錐孔配合松動引致的拱頂度數(shù)值與化解舉措。假如前、后頂級與鉆孔的軸頭錐孔配合松動,必定引致輪緣在研磨操作過程中就會出現(xiàn)跳動現(xiàn)象。在裝夾鉆孔前,要將頂級與軸頭錐孔展開研磨,檢驗錐孔合格后方可對鉆孔展開研磨。另外,頂級未頂緊鉆孔也會出現(xiàn)該問題。研磨前要將頂級頂緊。

(6)車刀磨損而引致的輪緣拱頂度數(shù)值與化解舉措。在選用YT15研磨該輪緣時,雖然車刀工作時間較長,磨損是難以避免的。根據(jù)公式1=(19 100vf)/(DL)(其中v是研磨線速度,基層單位:m/min;f為進給率,基層單位:mm/r;D為研磨直徑,基層單位:mm;L為研磨1件鉆孔的無磨損長度,即恒徑長度,基層單位:mm),在轉(zhuǎn)速n=80r/min、進給率f=0.2mm/r時,可求出L近似值。L=[19 100×(πDn/1 000)×f]/D=[19 100×(3.14×206×80/1000)×0.2]/206≈960mm。由此可知,在研磨長度為960mm時,需要重磨一次車刀,并展開重新對刀研磨。假如研磨操作過程中振動較大、車刀的修光刃不夠圓滑、車刀圓弧角過大或過小及研磨液不充足等等,實際研磨的恒徑長度就會減小。因而,該研磨長度只是參考值,具體要結(jié)合實際測量情況而定。

(7)滾珠軸承橫向護木磨損而引致的輪緣拱頂度數(shù)值與化解舉措。滾珠軸承在使用操作過程中,其護木磨損也是必定的。假如其橫向護木磨損后,車刀在研磨進給操作過程中必定在高度方向上及水平方向上隨護木的磨損情況而出現(xiàn)"位移"現(xiàn)象,這就引致了研磨后的輪緣出現(xiàn)了拱頂度數(shù)值。因而,要選用護木精度符合研磨該軸雙色明確要求的滾珠軸承。

(8)輪緣的焊接內(nèi)應力引致研磨后使輪緣出現(xiàn)形變而引致的輪緣拱頂度數(shù)值與化解舉措。只要是Canillac件,必定有焊接內(nèi)應力。但焊接內(nèi)應力隨焊接工藝的不同而不同,并且也能消除一部份。因而,首先要采取好的焊接工藝掌控焊接內(nèi)應力的大小,然后選用科學的方式再去除一部份焊接內(nèi)應力。該輪緣的焊接內(nèi)應力主要在鋼管兩端與球體焊接的部位,制作時先將軸頭與內(nèi)側(cè)球體Canillac后,再在滾珠軸承上夾住軸頭研磨球體方型,以確保球體與軸頭的固定式度;并使球體方型小于鋼管內(nèi)孔0.3mm,以掌控其與鋼管的焊接間隙,進一步掌控軸頭與鋼管的固定式度;同時,也將外側(cè)球體的方型和內(nèi)孔分別按照比鋼管內(nèi)孔小0.2mm和比軸頭方型大0.5mm的體積車好(該體積較為重要,在Canillac外側(cè)球體與鋼管時,球體即便焊后偏心0.2mm,球體的內(nèi)孔也不會與軸頭接觸,可以避免球體與鋼管焊接后帶動軸頭偏心的隱患),為掌控軸頭與鋼管Canillac后的固定式度做好準備。Canillac帶軸頭的內(nèi)側(cè)球體與鋼管時,將內(nèi)側(cè)球體推入鋼管中合適位置后,校驗好軸頭與鋼管內(nèi)孔的固定式度,點焊內(nèi)側(cè)球體與鋼管,然后再用錘擊軸頭的方式標定軸頭與鋼管內(nèi)孔的固定式度,即可對稱施焊。最后將外側(cè)球體Canillac在鋼管與軸頭上,也是采取對稱施焊的方式。

注意:不論采取哪種焊接方式,焊接環(huán)境溫度盡量掌控在100℃以下,以掌控焊接形變,減少焊接應力;焊接時當采取對稱分布且多層多道的焊接方式;各球體與鋼管的焊縫要均留一處間隙,以防止在焊接冷卻后鋼管內(nèi)造成負壓,同時還可消除研磨操作過程中雖然環(huán)境溫度升高而帶來的鋼管內(nèi)的氣壓提升,杜絕雖然氣壓帶來的應力形變;焊后需對鉆孔展開簡單的振動時效,進一步消除焊接應力。

(9)輪緣的研磨殘余應力引致研磨后使輪緣出現(xiàn)形變而引致的輪緣拱頂度數(shù)值與化解舉措。在研磨操作過程中,車刀對鋼管施加了軸向力、徑向力和圓周力,任何一個力較大,都會引致鋼管出現(xiàn)形變。因而,須采取較小的研磨深度和進給率,以減小各研磨力。并盡量將車刀的主偏角磨大些,以減小車刀對鉆孔的徑向力;將車刀的前角磨大些,以減小車刀對鉆孔的圓周力;將車刀的主后角和副后角磨大些,進一步掌控車刀對鉆孔的軸向力、圓周力和徑向力。同時,還需采取較小的刀尖圓弧刃,以掌控研磨刃深入的線性長度,掌控研磨力。

粗車后,須將鉆孔卸下展開振動時效,以消除研磨后鋼管的厚薄不均所造成的應力及研磨應力所帶來的形變隱患。

精車時,可以采取用百分表檢驗鋼口內(nèi)徑的方式對研磨力展開檢驗。研磨時,假如百分表的波動范圍比研磨前大,說明研磨力引致鉆孔形變了。

(10)采取中心架或跟刀架而引致的輪緣拱頂度誤差與化解舉措。在研磨操作過程中,假如采取了中心架或跟刀架,輪緣必定處于非自由狀態(tài),研磨后的輪緣必定會出現(xiàn)較大的拱頂度數(shù)值。

結(jié)語

本文詳細描述了加工大型輪緣引致拱頂度數(shù)值的各類其原因與化解舉措,能夠提高加工大型輪緣的質(zhì)量,在業(yè)內(nèi)值得交流參考。

【本文標簽】

【數(shù)控車零件加工】版權(quán)所有

咨詢熱線

13751188387