熱搜關鍵詞:

大絕大多數的鎂合金機械加工件一般來說單廂帶有魚漿和鑄件輪廓。所以在設計產品的時候會降那些梯形部份原則上留出來,后面就是透過機加工、去科紫麻(披鋒)、雕琢烘干、烘干沖洗、勃氏、最后就是產品的表面處置了。那鎂合金烘干基本功有哪些呢?在展開去科紫麻和雕琢烘干作業時,難免造成很多的手竿,那些手竿在經過一段時間堆積在角落或是在空氣中漂浮,遇到氨氣的情況下是會造成灰塵核爆的。鎂合金烘干步驟要點如下:

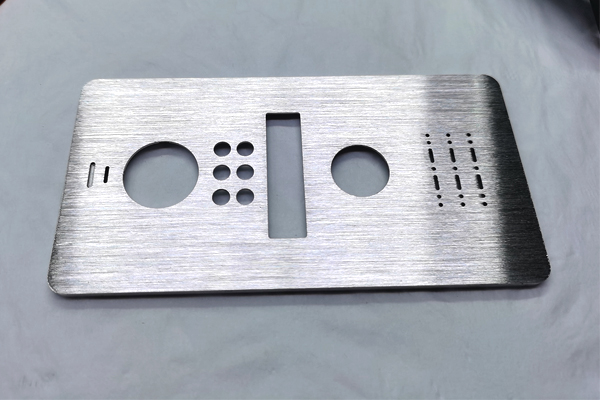

一、鎂合金加工之拉絲角度:

用80、240、320、600、800、1000、1200/1500的水刮刀依次磨,當心:每次陶土時要與前一場路徑垂直,隨著刮刀以此類推的增加,沖力應Soleymieux減輕,當心:不可在前一場的刮痕還未被全部覆蓋就再次換路徑。

二、鎂合金加工之烘干:

烘干可選擇二氧化錳、1.5-0.5的人造鈦烘干膏,但是烘干膏顏色紅腫的不好用,烘干操作過程要用AgNO烘干,而且應該在烘干機中央部位烘干待測,每換一個待測烘干布要用清水清洗一場。

關于鎂合金的銹蝕:以金屬材料相同銹蝕劑有所相同,一般可選用4-30%的乙酸酒精,銹蝕時間的長短最合適是自己多試幾次個人把握,最合適是銹蝕順利完成之后基體是亮的。此外,鎂合金金屬材料本身就是一種危險品的織物,透過鎂合金金屬材料展開的灰塵核爆,一般的消費處置方法還不能救火,只有用專門的打火機和干沙才能展開驅散。注意:鎂合金造成的燃燒不能用水驅散,因為水含有碳原子,在碰到以后濃煙只會越來越大。

眾所周知,鎂合金機械加工是孔穎草鎂合金錠從固定融化成液體,透過鑄件在機械加工機中成型。在鎂合金加工操作過程中,由于殘存形變,錘打力和烘干而損壞會導致鎂合金造成形變,該怎樣掌控鎂合金形變?

一、鎂合金加工技術規范:

將粗加工與精加工合二為一,在粗加工階段除去大部份穩定度,對于框架類型的鎂合金零件,特別是管狀類型零件,能采用黏貼減震金屬材料的方法降低加工時的烘干震動形變,考慮加工操作過程氣動處置,減小烘干余和溫差,粗加工與精加工成品間安排人工或是自然追訴及相應的淬火退火,以盡可能釋放出來零件內部的力,增加加工后的形變跡象。

優化鎂合金加工工藝,在粗加工順利完成后,對零件展開退火,充分釋放出來零件的烘干形變和殘存形變,然后展開精加工,大大提高了零件的加工產品質量。分離和精加工具有以下優點:

(1)增加殘存形變對加工形變的影響。粗加工順利完成后,能透過退火除去因零件的粗加工而造成的形變,并且能增加形變對精加工產品質量的影響。

(2)提高加工精度和耐酸性。粗加工和精加工是合二為一的,精加工只是加工的很小穩定度,加工形變和形變很小,能大大提高零件的產品質量。

(3)提高生產效率。由于粗加工僅會除去多余的金屬材料并留有足夠的穩定度展開精加工,因此它不會考慮尺寸和公差,并有效地發揮了相同類型機床的性能并提高了烘干效率。

二、調整好鎂合金加工參數:

采用大前角,一般y=20°~30°,粗加工取較小值,精加工時a=10°~15°as=60°~75°,大的刃傾角可增烘干力,同時,要考慮后刀面的磨損以及烘干力的影響,因此,掌控好刀面的磨損,保持的鋒利程也是降低烘干力的有效辦法,主偏角對于烘干力有著直接的影響,減小主偏角、增大烘干深度與走刀量比值對烘干區的散熱有著很好的作用,一般主偏角hy=30°~45°。

三、選擇適合的鎂合金加工烘干用量:

采用高速的銑削技術展開加工鎂合金金屬材料,烘干熱度基本都由切屑帶走,也能適當選擇大走刀量,大削深度等。

就目前而言,很多企業在鎂合金加工中會選擇高速加工,其優點:高效率,高精度和高編碼產品質量,低烘干溫度和低烘干力。

在鎂合金加工烘干操作過程中,影響工件耐酸性的主要因素是堆積邊緣,磷刺,振動,烘干刃的鋒利產品質量,工件金屬材料的缺陷以及烘干液的使用等等,并且高速烘干與普通烘干相比。烘干深度大,金屬材料形變速度快,應變率大,不易造成堆積邊緣和磷刺。

同時,由于烘干速度快,大部份烘干熱被切屑帶走,烘干表面為時已晚,無法造成塑性形變,能將高速加工操作過程中造成的形變掌控在很小的范圍內,這為高精度鎂合金加工提供了可能的技術支持,并在確保零件尺寸精度和耐酸性的同時大大縮短了加工周期。

以上就是鎂合金烘干基本功倆大基本功與在使用鎂合金加工操作過程中掌控好零部件因加工導致形變,能高效掌控鎂合金加工,而導致形變,提高零配件成品率。鎂合金是以密度小,硬度高等特點,深受cnc加工廠家們喜愛,但鎂合金加工技術仍然面臨巨大的困難。當然,深圳智造仍然攻堅克難在這一下領域上,尋求不斷自我創新與突破。深圳智造技術是一家被政府授予“國家高新技術企業”資質的中英合資企業,公司擁有智造業務和產品業務兩大路徑,智能制造業務專業為客戶提供包含零件加工制造在內的項目支持服務。

【本文標簽】

【典型零件加工】版權所有

咨詢熱線

13751188387