熱搜關鍵詞:

文摘:在3 C產品中,對精密的鋁合金外殼的切削加工具有較高的表面質量,而表面粗糙度是其重要的量化指標。利用 PCD銑刀對3 C產品鋁合金外殼進行精密裝飾,通過對刀具刃口質量、幾何參數及切削參數的優(yōu)化,特別是對刃口質量的嚴格控制,可以獲得高表面質量的3 C產品鋁合金外殼。

1概述

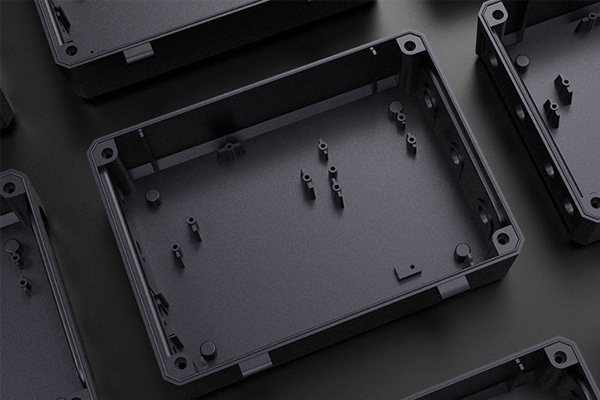

計算機(Computer)、通信(Communication)和消費電子產品(Consumer Electronics)被統(tǒng)稱為3 C產品,如手機、筆記本電腦、照相機、MP3、MP4等。3 C是伴隨著第三次科學技術革命而產生的一種新的消費形態(tài),它的出現為人類的生活帶來了方便,娛樂,舒適,并且3 C的技術在不斷地進步,3 C的種類也在不斷地增加,功能也在逐步地變得多元化,3 C的數量也在迅速地增加。珠三角是3 C產品生產的重要區(qū)域,同時也是蘋果、三星等國際知名品牌的生產基地,從而形成了較大的上游工業(yè)與輔助工業(yè)的發(fā)展規(guī)模。

在高端3 C產品中,普遍使用的是以鋁合金材料為主的金屬外殼,其 A級外觀面(客戶能看到的產品的外表面)在經過切削加工后,還需要進行陽極化、拉絲、噴漆、電鍍、沙化等精飾處理。拋光前的表面質量對拋光效果有很大的影響,經過陽極處理后,拋光后表面的色差、刀紋等缺陷會更加明顯。

在精飾之前,對鋁合金的切削表面質量有很高的要求,概括起來就是高光潔、無刀紋、無刀痕、無色差(包括彩虹紋、白斑、陽極氧化膜異色),一些產品(例如iphone5s和 ipadmini2)的高光邊甚至要求切削加工直接能達到鏡面效果(量化參考標準表面粗糙度 Ra≧0.15μ m,大致與舊標準▽10相同)。在圖1中可以看到iphone5s的高亮邊緣。諸如彩虹紋,刀痕,刀痕之類的瑕疵顯示在圖2中。

表面光滑是一種視覺上的表現,而真實的鋁合金外殼被加工表面的細微結構即為表面粗糙度,而高的被加工表面粗糙度即為低的被加工表面。刀紋和刀痕直接影響到工件表面的粗糙度,基于不同級別工件表面的外形特征,確定了難以分辨的切削痕跡 Ra≤0.2微米。前期研究發(fā)現,雖然色差并非與加工表面粗糙度直接相關,但加工表面硬化顆粒的非均勻分布、尺寸大小及方向不一致等因素與色差密切相關,且這種非均勻硬化顆粒的非均勻分布及加工殘余應力的非均勻分布,將導致加工表面粗糙度降低。刀片的刃磨質量不佳,或者已經被磨壞的刀片,將直接在工件上形成光點、光點,增加了工件表面的粗糙度。所以,對精飾面的切削加工質量進行定量評價是以較低的表面粗糙度為主要指標。

2.所面臨的問題及對策

當前,對鋁合金進行切削加工的方法有兩種:一種是對結構件進行常規(guī)加工,不需要進行表面精細修飾,例如:航空結構件,汽車發(fā)動機箱體等;另一種方法是直接進行切削拋光處理,如在個別儀器或機器上做標記或做圓角處理。第一種類型的切削加工,以高效、高尺寸精度為主要目的,在航空結構件中,多使用硬質合金銑削刀具,而在汽車發(fā)動機中,多使用 PCD刀具,多用于銑削、孔加工;后一種類型的切削加工,以提高表面的光亮度為目的,一般采用天然單晶金剛石刀具,對鋁制銘牌的凸起進行飛刀銑削,對旋鈕的倒角進行車削。

但是,在實際應用中,以上兩種工具均不能滿足鋁合金表面拋光的需要,前者的表面拋光質量不能達到要求;后者的加工性能與所用工具的結構型式不相符。但即使這樣,報廢率還是很高,一些加工過的手機外殼的產品合格率僅為40%。為此,對原有類型的刀具進行優(yōu)化設計,對其進行加工工藝優(yōu)化,已成為一種可行的選擇。

已有研究表明,切削過程中的理論粗糙度是由切削過程中的殘余區(qū)域決定的,而殘余區(qū)域又與刀具幾何參數(副偏角、刀尖圓弧等)和切削參數(進給率等)密切相關。然而,真實的粗糙度與加工過程密切相關,在加工過程中不僅存在著塑性變形和摩擦等伴隨現象,還存在著積屑瘤和加工振動等誘導現象,從而導致加工表面粗糙度的產生。另外,刀鋒(或后刀面)存在殘余區(qū)域,以及刀鋒(或后刀面)的粗糙度也會反映到已加工表面,這些在常規(guī)加工或脆性材料時并不明顯,而對塑性材料的精確切削則是制約其精度提升的重要因素。切削時的塑性變形,摩擦,振動,結塊等均與切削參數,刀具幾何參數,刃口質量等密切相關。

切削工具的材質也會影響到切削工具的表面質量。當前,用于鋁合金加工的工具材料包括硬質合金、人工多晶鉆石(PCD)、天然單晶鉆石等。與前兩種材料相比,硬質合金具有較低的摩擦系數、熱導率和硬度。由于天然單晶金剛石刀具成本較高(約為人工多晶金剛石刀具的10倍),且工藝性能較差,目前主要用于車刀、刀盤、飛刀等,不能用于3 C類產品的鋁合金表面銑削,故 PCD是較為理想的刀具材料。

在此基礎上,探索出適合于鋁合金精密裝飾的工具與方法。

3.1測試條款

所測試的工具是由英國德貝爾斯公司生產,表面經過拋光的002系列 PCD刀片,并與刀身進行了焊接,其參數如表1所示;本發(fā)明是在瑞士產Rs15型高精密刀具磨機上,使用特殊的鉆石砂輪對刀具進行刃磨。用德國生產的 Zoller PomEdgeCheck刀檢儀對刀具的刃口半徑和凹陷進行觀察,用美國生產的 MicroXAM型白光干涉輪廓計(由 Apple公司規(guī)定)對表面粗糙度進行檢測。相關的切削實驗是在日本FANUCalpha-T14iFb立式銑床上進行的,其主軸的轉速最大可達24000轉/分。該試件的材料是2A12硬質鋁合金,試件的形狀是長方形試件(50毫米×40毫米×30毫米)。

3.2刀刃品質(刀刃的微細組織參數)

在切削過程中,刀具的主后刀面、副后刀面和前刀面分別與工件的切削表面、已加工表面和切屑發(fā)生接觸,主后刀面和副后刀面越粗糙,切削刃刃口圓弧部分表面粗糙度也較大,切削時刀具與切削表面和切屑的摩擦也越嚴重,這對切屑的去除產生影響,增大切削力,增大工件切削表面和已加工表面的塑性變形,從而對已加工表面質量產生影響。在此過程中,由于被加工材料的回彈作用,使工具的輔助后刀面與被加工表面局部接觸,也就是輔助后刀面面向回彈的回彈作用。所以,刀刃和前后刀面的質量直接影響到被加工工件的平整度。

刀刃的品質是以刀刃的完整性,平滑度,均勻度,鋒利度來衡量的。整體性是指在切削邊緣有沒有斷邊,掉塊等瑕疵。平滑與整體性相輔相成,刀口有崩邊,而太小的刀口必須全部移除;裂口寬的要將裂口周圍磨平。均勻度意味著在刀刃上所有地方的刀刃形狀都是一致的。鋒利度是指所能達到的最小刀刃半徑,切削有色金屬和其他塑料制品時,刀刃應盡可能地鋒利,不能作反倒棱或倒角的強化。崩口是影響刀刃整體光滑度與完整性的重要因素,目前常用的方法是通過刃口鈍化來減小崩口深度與消除銳邊,然而,過量鈍化不僅會使刀刃的鋒銳度與均勻度下降,而且還會使刀刃的弧度增大,從而對工件表面質量產生不利影響。

在生產中,當崩口深度大于3微米時,極易產生與進給方向平行的橫向裂紋,為此,本項目擬將銑刀周刃(含成型刃)的崩口深度控制在3微米以下,并將非刀尖圓弧段的崩口深度放寬到4-5微米以下。為了避免過鈍,使刀具變得不夠鋒利,并對已加工表面的粗糙度產生影響。

本項目擬采用實驗方法,以磨削過程中的磨削表面粗糙度與磨削邊緣鈍化半徑為切入點,探索磨削過程與磨削表面質量之間的內在聯系。

從理論上來說,刀刃的鈍度應該是最小的,但如果刀刃太過鋒利,不僅會導致刀刃斷裂,而且還會影響到熱量的釋放,從而影響到工件的表面質量。另外,由于 PCD的脆性,在加工過程中會產生大量的碎裂。刀刃的鈍化可以有效地提高刀刃的平整度,從而有效地降低了刀刃的崩裂和工件的表面粗糙度。

3.3.幾何參數

刀片前端角度是刀具的一個關鍵幾何參數,其大小關系到刀片的鋒銳度與強度,并對刀片的耐用性與被加工表面的粗糙度有很大的影響。圖5為與機加工表面平整度有關的工具前角度的影響曲線。

研究發(fā)現,刀具前角越大,刀具刃口越鋒利,一方面,刀具變形量越小,切削溫度越低,刀具凸起、磷刺等缺陷的形成也越少;另一方面,隨著切削力的降低,切削變輕,系統(tǒng)的振動也隨之降低,因此,切削面的 Ra也隨之降低。但 PCD是一種極硬的工具,其切削時極易出現微觀崩裂。

前角由-5°到0°的范圍內變化時,刀楔角較大,刀刃的強度及抗沖擊性充足,不容易出現微崩刃,因此,在此范圍內,工件的表面粗糙度隨前角的增大降低的速率較快。當前角在0°到10°之間改變時,刀楔角度會降低。在切削過程中,由于刀刃的強度和抗沖擊性不夠,很容易出現微崩刃,并且隨著前角的增大,微崩刃的程度也會隨之增大。而刀刃的微崩刃會使得工件的表面粗糙度增加,因此,當前角在0°到10°之間改變時,工件的表面粗糙度隨著前角的增大而降低的趨勢變得緩慢。鋁合金是一種塑性材料,在進行加工的時候,當切屑呈帶狀沿著前刀面流出時,和前刀面接觸的長度比較長,所以產生的摩擦比較大,為了減少變形和摩擦,最好選擇一個正的前角。

實驗證明,在同樣的刀刃質量下,后斜角的尺寸不會對已被加工出的零件表面光潔度產生顯著的影響。在刃口質量非常好的情況下,因為精加工的吃刀深度很小,工件的彈性恢復層非常薄,后刀面與彈性恢復層的接觸長度不會因為后角的變化而有顯著的變化,所以,后刀面與彈性恢復層的接觸長度不會因為后角的尺寸變化而有顯著的變化。但是,后角與鈍圓半徑以及刀具耐用度之間存在著一定的關系。后角過大,雖然刀具鋒利,但并不持久,鈍圓半徑很快就會因為磨損而變大;過小,會導致鈍圓半徑初始值大,加工表面粗糙度降低。太大的圓弧會使切削變得不銳利,同時還會使工件產生振動,從而使被切削的表面變得更粗糙。

3.4切削量

切削速率對金剛石端銑刀表面粗糙度的影響

在圖8中可以看到,從該圖中可以看到,當切削速度增大時,表面粗糙度減小。在切削速度不超過180米/分鐘的情況下,切削速度越快,表面粗糙度下降越明顯;在切削速率超過180米/分時,加工表面的平整度幾乎沒有提高,或者提高的幅度很小。所以,對于鋁合金的銑削,其切削速度應該大于180米/分鐘。

可以看到,軸向切削深度與表面粗糙度之間的關系,可以看到,切削深度越大,表面粗糙度越大,但是其變化趨勢越大。從曲線圖可以看出,當切削深度為0。1~0。5 mm時,加工的表面光潔度基本保持不變;在0。1 mm以下的條件下,隨著切削深度的減小,表面的平整度顯著下降;當切削深度超過0。5毫米時,加工面的平整度提高非常迅速。所以,當工件的軸向切削深度為0.1毫米至0.5毫米時,就可以同時滿足工件的表面質量與加工效率。

隨著單齒進給速率的提高,工件的表面粗糙度逐漸提高,但提高的速度比軸向切削深的速度快。這一點與目前已有的研究結果稍有不同,經過分析,可能是因為試驗所選的進給量范圍較小,當進給量在較大范圍內變化時,對表面粗糙度的影響才會明顯。該實驗以精切削為主,進給速率不能太大,適當增加進給速率并不能明顯增加被加工表面的平整度。

在表示了干式和濕式兩種切削條件對被加工的工件表面粗糙度的影響,從圖11中可以看到,使用濕式切削得到的工件表面粗糙度小于使用干式切削得到的工件表面粗糙度。濕法切削可以降低切削溫度,改善切削性能,延長切削壽命,同時還可以作為55級的潤滑劑,使得切屑不容易粘在刀刃上,可以有效地抑制積屑瘤的形成。在鋁合金切削過程中,由于易發(fā)生斷屑,易導致切屑附著于工件而影響其表面完整性。

4結論.

在此基礎上,進行了 PCD銑刀刃口質量、幾何參數及切削工藝參數等對鋁合金加工表面光潔度的影響實驗,并在實際生產中進行了驗證。

1) PCD銑刀能夠滿足3 C類產品鋁殼精密裝飾面的切削需求,但在刀刃質量(如崩口、鈍圓半徑、后刀面粗糙度等)、刀刃幾何參數及切削參數方面,需要對刀刃質量進行優(yōu)化,特別是對刀刃質量進行嚴格的控制

2)刀刃鈍角半徑、后刀面粗糙度與已加工表面粗糙度均呈接近直線的正向相關性,減小鈍角半徑、減小后刀面粗糙度均能有效地減少已加工表面粗糙度。

加工表面粗糙度 Ra≤0.15μ m,采用鈍圓半徑 rn≤5μ m,后刀面粗糙度 Rz≤0.6μ m。

3)切削刃前角越大,切削刃后的表面粗糙度越小,切削刃前角值在-5~0°之間,切削刃后角的降低速度越快;前角從0°到10°,隨著前角的增加,表面粗糙度降低的幅度逐漸減小;后角對機加工后的平整度影響不大;加工的表面粗糙度隨刀尖圓弧半徑的增大而降低,當刀尖圓弧半徑 ro≤0.5 mm時,隨著 ro的增加而迅速降低,當 ro>0.5 mm時,這種降低的趨勢逐漸減緩。

4)切削速度越高,表面粗糙度下降越多,超過180米/分以后,表面粗糙度無改善,或者改善不顯著;表面粗糙度隨切削深度的增大而增大,但增大的幅度隨切削深度的增大而增大;隨著單齒進給速率的提高,工件的表面粗糙度逐漸提高,但提高的速度比軸向切削深的速度要慢;結果表明,用濕法切削得到的工件表面粗糙度小于用干法切削得到的工件表面粗糙度。

【本文標簽】 鋁合金外殼

【捷百瑞精密加工】版權所有

咨詢熱線

13751188387